Hałas przemysłowy stanowi poważne zagrożenie dla zdrowia pracowników oraz wpływa negatywnie na efektywność pracy. Skuteczne wygłuszenie maszyn przemysłowych jest kluczowym elementem zapewnienia bezpiecznego i komfortowego środowiska pracy. Nadmierny hałas może prowadzić do trwałego uszkodzenia słuchu, zwiększonego poziomu stresu oraz obniżenia koncentracji.

Nowoczesne rozwiązania izolacji akustycznej pozwalają znacząco zredukować poziom hałasu generowanego przez maszyny przemysłowe. Właściwie dobrane materiały wygłuszające mogą zmniejszyć natężenie dźwięku nawet o 20-30 decybeli, co stanowi odczuwalną różnicę dla ludzkiego ucha.

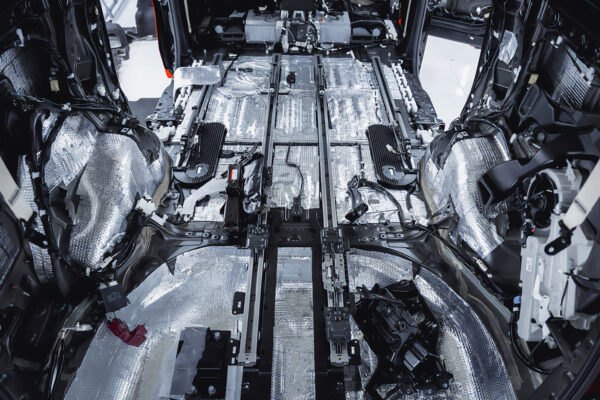

Proces wygłuszania maszyn wymaga starannego planowania, odpowiedniego przygotowania powierzchni oraz precyzyjnego montażu materiałów izolacyjnych. Kluczowe znaczenie ma identyfikacja głównych źródeł hałasu oraz dobór materiałów o odpowiednich parametrach tłumienia.

Materiały stosowane do wygłuszania maszyn obejmują głównie maty butylowe oraz pianki kauczukowe. Każdy z tych materiałów ma swoje unikalne właściwości i zastosowania. Maty butylowe doskonale tłumią wibracje i dźwięki o niskich częstotliwościach, podczas gdy pianki kauczukowe skutecznie pochłaniają dźwięki o średnich i wysokich częstotliwościach.

Inwestycja w profesjonalne wygłuszenie maszyn przynosi wymierne korzyści – od poprawy zdrowia pracowników, przez zwiększenie wydajności pracy, aż po przedłużenie żywotności samych urządzeń. Prawidłowo wykonana izolacja akustyczna może również pomóc w spełnieniu wymogów prawnych dotyczących dopuszczalnego poziomu hałasu w miejscu pracy.

Wpływ hałasu przemysłowego na wydajność pracy i koncentrację

Hałas przemysłowy stanowi jeden z najbardziej niedocenianych czynników wpływających na efektywność pracowników. Badania wykazały, że ekspozycja na poziom hałasu przekraczający 85 dB znacząco obniża zdolność koncentracji i wydłuża czas reakcji. Pracownicy narażeni na ciągły hałas popełniają więcej błędów i szybciej się męczą.

Fizjologiczne skutki hałasu

Długotrwałe przebywanie w hałaśliwym środowisku wywołuje szereg negatywnych reakcji organizmu. Hałas aktywuje układ współczulny, co prowadzi do wzrostu ciśnienia krwi i przyspieszenia tętna. Stres wywołany hałasem zwiększa poziom kortyzolu we krwi, co z czasem może prowadzić do poważnych problemów zdrowotnych.

Badania opublikowane w British Journal of Psychology wykazały, że poziom hałasu przekraczający 70 dB negatywnie wpływa na funkcje poznawcze, szczególnie w zadaniach wymagających stałej uwagi i zapamiętywania. Test przeprowadzony z nagraniem ogólnego hałasu wykazał spadek dokładności pracy o prawie 67%.

Ekspozycja na hałas o natężeniu powyżej 95 dB powoduje znaczne zmniejszenie obciążenia umysłowego i uwagi wzrokowej/słuchowej. Badania EEG wykazały, że przy wzroście poziomu hałasu zwiększa się względna moc pasma Alfa, podczas gdy względna moc pasma Beta maleje.

Wskazówka: Krótkie przerwy w cichym pomieszczeniu mogą pomóc zregenerować zdolność koncentracji po dłuższej ekspozycji na hałas. Nawet 15-minutowa przerwa co 2 godziny może znacząco poprawić wydajność pracy.

Ekonomiczne konsekwencje hałasu

Koszty związane z hałasem w miejscu pracy są znacznie wyższe niż mogłoby się wydawać. Obejmują one nie tylko wydatki na ochronę słuchu i odszkodowania za uszkodzenie słuchu, ale również straty wynikające z obniżonej produktywności.

Badania pokazują, że pracownicy są prawie o 65% mniej produktywni w hałaśliwym środowisku pracy niż pracownicy pracujący w znacznie cichszych miejscach. Przekłada się to na wymierne straty finansowe dla przedsiębiorstw.

Osoba z ograniczonym słuchem jest bardziej narażona na fizyczne wyczerpanie pod koniec dnia pracy. Prowadzi to do zwiększonej absencji, wyższej rotacji pracowników i ogólnego spadku morale zespołu.

Wpływ na bezpieczeństwo pracy

Nadmierny hałas utrudnia komunikację między pracownikami, co może prowadzić do niebezpiecznych sytuacji.

W środowisku o wysokim poziomie hałasu:

- Pracownicy mają trudności z usłyszeniem ostrzeżeń i alarmów

- Komunikacja werbalna staje się utrudniona lub niemożliwa

- Wzrasta ryzyko wypadków spowodowanych nieporozumieniami

- Maleje świadomość sytuacyjna pracowników

Statystyki pokazują, że w zakładach przemysłowych, gdzie skutecznie zredukowano poziom hałasu, liczba wypadków przy pracy spadła nawet o 30%. Poprawa warunków akustycznych przekłada się bezpośrednio na bezpieczeństwo pracowników.

Porównanie pianek kauczukowych i mat butylowych w izolacji akustycznej

Wybór odpowiednich materiałów izolacyjnych ma kluczowe znaczenie dla skutecznego wygłuszenia maszyn przemysłowych. Pianki kauczukowe i maty butylowe należą do najpopularniejszych rozwiązań, jednak różnią się właściwościami i zastosowaniem.

Charakterystyka pianek kauczukowych

Pianki kauczukowe to elastyczne materiały o strukturze komórkowej, które doskonale pochłaniają dźwięki. Główną zaletą jest zdolność do tłumienia dźwięków o różnych częstotliwościach, co sprawia, że sprawdzają się w wielu zastosowaniach przemysłowych.

Pianki kauczukowe charakteryzują się:

- Wysoką elastycznością i łatwością montażu

- Dobrą odpornością na wilgoć i temperaturę

- Właściwościami termoizolacyjnymi

- Możliwością stosowania na powierzchniach o skomplikowanych kształtach

Materiał jest szczególnie skuteczny w pochłanianiu dźwięków o średnich i wysokich częstotliwościach. Pianki kauczukowe często stosuje się jako warstwę wierzchnią w systemach izolacji akustycznej, gdzie zadaniem jest redukcja odbić dźwięku.

Pianki kauczukowe z folią aluminiową zapewniają nie tylko izolację akustyczną, ale również ochronę termiczną, odbijając promieniowanie cieplne i zapobiegając przegrzewaniu się maszyn. Zakres temperatur pracy wynosi zazwyczaj od -40°C do 170°C.

Właściwości mat butylowych

Maty butylowe to ciężkie, elastyczne materiały wykonane z kauczuku butylowego. Główną zaletą jest wysoka masa, która skutecznie blokuje przenoszenie dźwięków i wibracji.

Maty butylowe wyróżniają się:

- Wysoką masą powierzchniową

- Doskonałymi właściwościami tłumienia wibracji

- Odpornością na ekstremalne temperatury

- Trwałością i odpornością na starzenie

W przeciwieństwie do mat bitumicznych maty butylowe zachowują elastyczność nawet w niskich temperaturach, nie pękają i nie wymagają podgrzewania podczas montażu. Warstwa aluminium na powierzchni mat butylowych zapewnia izolację termiczną.

Wskazówka: Przy wyborze mat butylowych zwróć uwagę na grubość warstwy aluminium – powinna wynosić minimum 100 μm dla zapewnienia odpowiedniej trwałości i ochrony przed uszkodzeniami mechanicznymi.

Efektywność w różnych warunkach

Skuteczność obu materiałów zależy od konkretnego zastosowania i charakteru hałasu.

Testy wykazały, że:

| Parametr | Pianki kauczukowe | Maty butylowe |

|---|---|---|

| Tłumienie wibracji | Umiarkowane | Bardzo dobre |

| Pochłanianie dźwięku | Bardzo dobre | Umiarkowane |

| Izolacja termiczna | Dobra | Dobra (z folią) |

| Elastyczność | Bardzo wysoka | Wysoka |

| Odporność na wilgoć | Dobra | Bardzo dobra |

Maty butylowe lepiej radzą sobie z tłumieniem niskich częstotliwości i wibracji, podczas gdy pianki kauczukowe skuteczniej pochłaniają dźwięki o średnich i wysokich częstotliwościach. Połączenie obu materiałów daje najlepsze rezultaty w szerokim spektrum częstotliwości.

W praktyce najlepsze efekty uzyskuje się stosując warstwowy system izolacji, gdzie mata butylowa służy do tłumienia wibracji, a pianka kauczukowa pochłania odbite dźwięki. Taki system może zapewnić redukcję hałasu nawet o 25-30 dB.

Materiały do wygłuszenia maszyn w sklepie ABM

ABM Insulation oferuje szeroki wybór materiałów izolacyjnych przeznaczonych do wygłuszania maszyn przemysłowych. Asortyment obejmuje zarówno maty butylowe, jak i pianki kauczukowe o różnych parametrach, co pozwala na dobór optymalnego rozwiązania dla konkretnych potrzeb.

Maty butylowe ABM Professional i ABM Xtreme

Maty butylowe dostępne w ofercie ABM występują w dwóch głównych liniach produktowych: ABM Professional oraz ABM Xtreme. Obie serie charakteryzują się wysoką skutecznością w tłumieniu drgań i hałasu.

Mata butylowa ABM Professional to podstawowy produkt przeznaczony do wygłuszania maszyn. Dostępna jest w różnych grubościach i formatach (arkusze lub rolki), co ułatwia dopasowanie do konkretnych potrzeb. Mata ta skutecznie eliminuje wibracje i drgania, a dzięki warstwie aluminium zapewnia również izolację termiczną.

Mata butylowa ABM Xtreme to produkt klasy premium, oferujący jeszcze lepsze parametry tłumienia dźwięków i wibracji. Jest szczególnie polecana do zastosowań w trudnych warunkach przemysłowych, gdzie wymagana jest najwyższa skuteczność izolacji akustycznej.

Maty butylowe ABM, w przeciwieństwie do mat bitumicznych, nie wymagają podgrzewania podczas montażu, co znacząco ułatwia i przyspiesza proces instalacji. Producent zapewnia 5-letnią gwarancję na produkty marki ABM.

Pianki kauczukowe i akustyczne

W ofercie ABM znajduje się kilka rodzajów pianek przeznaczonych do izolacji akustycznej:

-

Pianka kauczukowa izolacyjna – dostępna w różnych grubościach (od 3 do 13 mm) i formatach, zapewnia zarówno izolację akustyczną, jak i termiczną

-

Pianka akustyczna pochłaniająca – specjalnie zaprojektowana do pochłaniania dźwięków o różnych częstotliwościach

Pianki kauczukowe ABM występują w wersji samoprzylepnej, co znacznie ułatwia montaż. Dostępne są również warianty z folią aluminiową, które zapewniają dodatkową izolację termiczną.

Wskazówka: Przy zakupie materiałów wygłuszających warto zamówić również wałek montażowy poliuretanowy ABM, który znacznie ułatwia dokładne dociśnięcie materiału do powierzchni i eliminację pęcherzy powietrza.

Dobór materiałów do konkretnych zastosowań

Wybór odpowiedniego materiału izolacyjnego zależy od specyfiki maszyny i charakteru generowanego przez nią hałasu. ABM oferuje materiały dostosowane do różnych potrzeb:

Do wygłuszenia obudów maszyn generujących głównie wibracje (np. sprężarki, pompy) najlepiej sprawdzą się:

- Mata butylowa ABM Professional o grubości 2-3 mm

- Pianka kauczukowa samoprzylepna o grubości 6-10 mm jako warstwa pochłaniająca

W przypadku maszyn emitujących hałas o wysokich częstotliwościach (np. szlifierki, piły) zalecane są:

- Pianka akustyczna pochłaniająca ABM o grubości 20-30 mm

- Pianka poliuretanowa pochłaniająca dźwięk o grubości 10-20 mm

Dla kompleksowego wygłuszenia większych maszyn przemysłowych warto zastosować system warstwowy składający się z maty butylowej jako warstwy tłumiącej wibracje oraz pianki kauczukowej jako warstwy izolującej akustycznie.

Przygotowanie powierzchni maszyn przed aplikacją materiałów izolacyjnych

Prawidłowe przygotowanie powierzchni maszyn stanowi kluczowy etap procesu wygłuszania. Nawet najlepsze materiały izolacyjne nie zapewnią oczekiwanych efektów, jeśli zostaną nieprawidłowo zaaplikowane. Dokładne przygotowanie powierzchni gwarantuje trwałe i skuteczne przyleganie materiałów wygłuszających.

Ocena stanu powierzchni i identyfikacja źródeł hałasu

Przed rozpoczęciem prac wygłuszeniowych należy dokładnie ocenić stan powierzchni maszyny oraz zidentyfikować główne źródła hałasu. Pozwoli to na optymalne zaplanowanie prac i dobór odpowiednich materiałów.

Podczas oceny warto zwrócić uwagę na:

- Miejsca generujące największe wibracje

- Elementy rezonujące

- Punkty styku różnych części maszyny

- Stan powierzchni (obecność korozji, zanieczyszczeń, uszkodzeń)

Pomocne może być wykonanie pomiarów akustycznych w różnych punktach maszyny, co pozwoli precyzyjnie zlokalizować źródła hałasu. W niektórych przypadkach warto rozważyć zastosowanie specjalistycznych kamer termowizyjnych, które pomogą zidentyfikować miejsca generujące najwięcej ciepła – często pokrywają się one z obszarami o wysokim poziomie wibracji.

Dokładna identyfikacja źródeł hałasu pozwala na bardziej precyzyjne zastosowanie materiałów izolacyjnych, co przekłada się na lepsze efekty wygłuszenia przy mniejszym zużyciu materiałów.

Czyszczenie i odtłuszczanie powierzchni

Skuteczne przyleganie materiałów izolacyjnych wymaga czystej i odtłuszczonej powierzchni.

Proces czyszczenia powinien obejmować:

- Usunięcie luźnych zanieczyszczeń (kurz, pył, opiłki metalu)

- Odtłuszczenie powierzchni przy użyciu odpowiednich preparatów

- Usunięcie rdzy i innych produktów korozji

- Dokładne osuszenie powierzchni

Do odtłuszczania można wykorzystać benzynę ekstrakcyjną lub specjalistyczne środki czyszczące. Ważne, aby po odtłuszczeniu powierzchnia była całkowicie sucha – obecność wilgoci może znacząco obniżyć przyczepność materiałów samoprzylepnych.

Temperatura powierzchni podczas aplikacji materiałów samoprzylepnych powinna wynosić co najmniej 15°C. Zbyt niska temperatura może znacząco obniżyć skuteczność warstwy klejącej.

Wskazówka: Jeśli powierzchnia maszyny jest silnie zanieczyszczona olejem lub smarem, warto zastosować dwuetapowe czyszczenie – najpierw zmyć zgrubnie zanieczyszczenia detergentem, a następnie dokładnie odtłuścić powierzchnię specjalistycznym preparatem.

Naprawa uszkodzeń i wzmocnienie konstrukcji

Przed aplikacją materiałów wygłuszających warto naprawić wszelkie uszkodzenia powierzchni oraz wzmocnić elementy konstrukcyjne, które mogą być źródłem dodatkowych wibracji:

- Uszczelnienie pęknięć i szczelin

- Dokręcenie poluzowanych elementów

- Wzmocnienie cienkich, rezonujących powierzchni

- Naprawa lub wymiana uszkodzonych mocowań

W przypadku maszyn generujących znaczne wibracje warto rozważyć zastosowanie dodatkowych elementów tłumiących, takich jak podkładki antywibracyjne pod mocowania czy elastyczne łączniki między częściami maszyny.

Eliminacja źródeł wibracji mechanicznych przed aplikacją materiałów wygłuszających może znacząco zwiększyć skuteczność całego systemu izolacji akustycznej. W niektórych przypadkach sama naprawa uszkodzeń i wzmocnienie konstrukcji może prowadzić do zauważalnego obniżenia poziomu hałasu.

Krok po kroku instrukcja montażu materiałów wygłuszających

Prawidłowy montaż materiałów wygłuszających ma kluczowe znaczenie dla skuteczności całego systemu izolacji akustycznej. Poniższa instrukcja przedstawia kolejne etapy procesu, zapewniając optymalne rezultaty.

Przygotowanie narzędzi i materiałów

Przed rozpoczęciem prac montażowych należy zgromadzić wszystkie niezbędne narzędzia i materiały.

Podstawowy zestaw powinien zawierać:

- Nóż tapicerski lub nożyczki do cięcia materiałów

- Wałek dociskowy (najlepiej gumowy lub poliuretanowy)

- Taśmę mierniczą i ołówek do znakowania

- Środek czyszczący do odtłuszczania powierzchni

- Czyste szmatki lub ręczniki papierowe

- Rękawice ochronne

- Wybrane materiały wygłuszające

W przypadku montażu mechanicznego dodatkowo potrzebne będą:

- Wiertarka z odpowiednimi wiertłami

- Wkrętarka i wkręty

- Podkładki montażowe

- Kołki rozporowe (jeśli montaż odbywa się na ścianach)

Wszystkie narzędzia powinny być czyste i w dobrym stanie technicznym, aby zapewnić precyzyjne wykonanie prac montażowych. Materiały wygłuszające powinny być przechowywane w temperaturze pokojowej przez co najmniej 24 godziny przed montażem.

Pomiary i przygotowanie szablonów

Dokładne pomiary są podstawą udanego montażu.

Należy:

- Zmierzyć powierzchnie przeznaczone do wygłuszenia

- Przygotować szablony z kartonu dla skomplikowanych kształtów

- Przenieść wymiary na materiały wygłuszające, uwzględniając zapas na zakładki

- Sprawdzić dopasowanie szablonów przed ostatecznym cięciem materiałów

Przy przygotowywaniu szablonów warto oznaczyć stronę „do maszyny”, co ułatwi późniejszy montaż. Dla większych instalacji można łączyć arkusze materiału, nakładając klej na odsłonięte krawędzie i łącząc je.

Wskazówka: Przy cięciu materiałów izolacyjnych nóż powinien być prowadzony pod niewielkim kątem, co zapobiega rozdzieraniu materiału i zapewnia czyste krawędzie. Nóż powinien być ostry – tępe ostrze może powodować szarpanie materiału.

Aplikacja materiałów wygłuszających

Proces aplikacji materiałów wygłuszających obejmuje kilka kluczowych kroków:

- Dokładne oczyszczenie i odtłuszczenie powierzchni

- Przycięcie materiału na wymiar (z niewielkim zapasem)

- Częściowe zdjęcie folii zabezpieczającej warstwę klejącą

- Przyłożenie materiału do powierzchni, rozpoczynając od jednej krawędzi

- Stopniowe odsłanianie warstwy klejącej i dociskanie materiału do podłoża

- Dokładne dociśnięcie całej powierzchni wałkiem montażowym

Przy aplikacji mat butylowych należy zwrócić szczególną uwagę na eliminację pęcherzy powietrza, które mogą obniżyć skuteczność izolacji. Dociskanie powinno odbywać się od środka ku krawędziom, co pozwoli na usunięcie nadmiaru powietrza.

W przypadku montażu pianek akustycznych na powierzchniach pionowych lub sufitowych zaleca się dodatkowe zabezpieczenie mechaniczne, nawet jeśli pianki posiadają warstwę samoprzylepną. Zapewni to dodatkowe zabezpieczenie w przypadku awarii warstwy klejącej.

Wykończenie i uszczelnienie

Ostatnim etapem montażu jest wykończenie i uszczelnienie systemu izolacyjnego:

- Zabezpieczenie wszystkich odsłoniętych krawędzi taśmą aluminiową

- Uszczelnienie połączeń między arkuszami materiału

- Zabezpieczenie miejsc narażonych na ścieranie

- Sprawdzenie szczelności całego systemu

Szczególną uwagę należy zwrócić na miejsca przechodzenia kabli, rur czy innych elementów przez warstwę izolacyjną. Takie przejścia powinny być dokładnie uszczelnione, aby zapobiec przedostawaniu się hałasu.

Po zakończeniu montażu warto przeprowadzić test akustyczny, aby sprawdzić skuteczność wygłuszenia. W razie potrzeby można zastosować dodatkowe warstwy materiału w miejscach, gdzie poziom hałasu pozostaje zbyt wysoki.

Najczęstsze błędy przy wyciszaniu maszyn przemysłowych

Skuteczne wygłuszenie maszyn przemysłowych wymaga nie tylko zastosowania odpowiednich materiałów, ale również unikania typowych błędów, które mogą znacząco obniżyć efektywność całego systemu izolacji akustycznej.

Niewłaściwy dobór materiałów izolacyjnych

Jednym z najczęstszych błędów jest wybór nieodpowiednich materiałów wygłuszających, niedostosowanych do specyfiki danej maszyny i charakteru generowanego przez nią hałasu.

Typowe pomyłki w doborze materiałów to:

- Stosowanie wyłącznie pianek akustycznych bez warstwy tłumiącej wibracje

- Wybór materiałów o zbyt małej gęstości, niezdolnych do skutecznego tłumienia dźwięków o niskich częstotliwościach

- Stosowanie materiałów nieodpornych na warunki panujące w otoczeniu maszyny (temperatura, wilgotność, substancje chemiczne)

- Wykorzystanie materiałów palnych w miejscach o podwyższonym ryzyku pożarowym

Aby uniknąć tych błędów, warto przeprowadzić dokładną analizę charakterystyki akustycznej maszyny i na tej podstawie dobrać odpowiednie materiały izolacyjne. W przypadku wątpliwości, lepiej skonsultować się ze specjalistą lub przeprowadzić testy różnych rozwiązań na mniejszej powierzchni.

Wskazówka: Materiały marketingowe często obiecują nierealistyczne wyniki, takie jak redukcja hałasu o 70 dB. W praktyce, nawet najlepsze systemy izolacji akustycznej rzadko zapewniają tłumienie przekraczające 20-30 dB.

Błędy w przygotowaniu powierzchni

Niewłaściwe przygotowanie powierzchni przed aplikacją materiałów wygłuszających może prowadzić do szybkiej degradacji systemu izolacyjnego.

Najczęstsze błędy w tym zakresie to:

- Niedokładne oczyszczenie i odtłuszczenie powierzchni

- Aplikacja materiałów na wilgotne podłoże

- Montaż na powierzchniach skorodowanych lub pokrytych łuszczącą się farbą

- Niedostateczne wzmocnienie cienkich, wibrujących elementów

Skutki tych zaniedbań mogą być poważne – od odpadania materiałów izolacyjnych, przez obniżoną skuteczność wygłuszenia, aż po przyspieszenie korozji pod warstwą izolacji.

Prawidłowe przygotowanie powierzchni jest inwestycją, która zwraca się w postaci dłuższej żywotności i wyższej skuteczności systemu izolacji akustycznej. Warto poświęcić odpowiednią ilość czasu na ten etap prac.

Ignorowanie dróg przenoszenia dźwięku

Dźwięk może przenosić się różnymi drogami, nie tylko bezpośrednio przez powietrze. Ignorowanie alternatywnych ścieżek transmisji dźwięku to błąd, który może znacząco obniżyć skuteczność całego systemu wygłuszającego.

Do najważniejszych dróg przenoszenia dźwięku należą:

- Transmisja powietrzna (bezpośrednie przenoszenie fal dźwiękowych przez powietrze)

- Transmisja strukturalna (przenoszenie wibracji przez elementy konstrukcyjne)

- Transmisja boczna (obchodzenie barier akustycznych przez dźwięk)

Skuteczny system wygłuszający musi uwzględniać wszystkie te drogi. Szczególnie istotne jest przerwanie mostków akustycznych, czyli sztywnych połączeń między elementami konstrukcyjnymi, które mogą przenosić wibracje.

Ignorowanie transmisji strukturalnej jest jednym z najczęstszych błędów przy wygłuszaniu maszyn przemysłowych. Nawet najlepsze materiały pochłaniające dźwięk nie będą skuteczne, jeśli wibracje będą przenoszone przez konstrukcję maszyny czy budynku.

Błędy montażowe

Nawet najlepsze materiały izolacyjne nie zapewnią oczekiwanych efektów, jeśli zostaną nieprawidłowo zamontowane.

Typowe błędy montażowe obejmują:

- Pozostawianie szczelin między arkuszami materiału izolacyjnego

- Niedostateczne dociśnięcie materiałów samoprzylepnych

- Przebijanie warstwy izolacyjnej elementami mocującymi

- Niewłaściwe zabezpieczenie krawędzi materiałów izolacyjnych

Szczególnie istotne jest unikanie mostków akustycznych, czyli miejsc, przez które dźwięk może „obejść” barierę akustyczną. Każda szczelina czy nieuszczelnione przejście może znacząco obniżyć skuteczność całego systemu izolacyjnego.

Innym częstym błędem jest stosowanie paneli dźwiękochłonnych bezpośrednio na ścianach bez usunięcia oryginalnej powierzchni. Prowadzi to do efektu bębna, gdzie oryginalny hałas jest wzmacniany. Prawidłowe podejście wymaga wypełnienia przestrzeni między panelami a ścianą wełną mineralną o klasie akustycznej.

Podsumowanie

Skuteczne wygłuszenie maszyn przemysłowych to kompleksowy proces wymagający starannego planowania, doboru odpowiednich materiałów oraz precyzyjnego montażu. Prawidłowo wykonana izolacja akustyczna przynosi wymierne korzyści zarówno dla pracowników, jak i dla samego przedsiębiorstwa.

Badania naukowe jednoznacznie wskazują, że ekspozycja na nadmierny hałas prowadzi do obniżenia koncentracji, wydłużenia czasu reakcji oraz zwiększenia liczby błędów. Przekłada się to bezpośrednio na spadek produktywności i wzrost ryzyka wypadków. Redukcja poziomu hałasu może zwiększyć wydajność pracy nawet o 65%.

Wybór odpowiednich materiałów izolacyjnych powinien być dostosowany do specyfiki danej maszyny i charakteru generowanego przez nią hałasu. Maty butylowe doskonale sprawdzają się w tłumieniu wibracji i dźwięków o niskich częstotliwościach, podczas gdy pianki kauczukowe skutecznie pochłaniają dźwięki o średnich i wysokich częstotliwościach.

Równie istotne jest prawidłowe przygotowanie powierzchni oraz staranny montaż materiałów wygłuszających. Nawet najlepsze materiały nie zapewnią oczekiwanych efektów, jeśli zostaną nieprawidłowo zaaplikowane. Warto również pamiętać o unikaniu typowych błędów, takich jak ignorowanie alternatywnych dróg przenoszenia dźwięku czy pozostawianie szczelin w warstwie izolacyjnej.

Inwestycja w profesjonalne wygłuszenie maszyn zwraca się w postaci lepszej atmosfery pracy, mniejszej liczby zwolnień lekarskich oraz wyższej jakości produkcji. To nie tylko kwestia komfortu, ale przede wszystkim zdrowia i bezpieczeństwa pracowników.