Wygłuszanie samochodu stało się popularnym sposobem na poprawę komfortu jazdy. Redukcja hałasu wewnątrz kabiny może obniżyć poziom dźwięku nawet o połowę. Właściciele pojazdów decydują się na izolację akustyczną z wielu powodów. Niektórzy pragną lepszej jakości dźwięku z systemu audio. Inni chcą większego komfortu podczas długich podróży.

Proces wygłuszania wymaga jednak precyzji i znajomości podstawowych zasad. Błędy popełnione podczas montażu materiałów mogą całkowicie zniweczyć efekt końcowy. Niewłaściwy dobór surowców lub zaniedbanie kluczowych etapów prowadzi do rozczarowania. Pieniądze wydane na materiały zostają zmarnowane bez osiągnięcia zamierzonych rezultatów. Wiedza o najczęstszych pomyłkach pozwala uniknąć kosztownych pomyłek i osiągnąć zadowalający efekt akustyczny.

Skuteczne wygłuszenie pojazdu to zadanie wymagające systematycznego podejścia. Każdy etap ma kluczowe znaczenie dla końcowego rezultatu. Przygotowanie powierzchni, dobór materiałów i technika montażu muszą być wykonane zgodnie z wytycznymi. Zaniedbanie któregokolwiek elementu zmniejsza efektywność całego przedsięwzięcia. Kompleksowe podejście do izolacji akustycznej gwarantuje wymierne korzyści.

Wybór niewłaściwych materiałów izolacyjnych do konkretnych stref pojazdu

Rynek oferuje różnorodne materiały przeznaczone do wygłuszania samochodów. Każdy surowiec ma określone właściwości i przeznaczenie. Maty butylowe skutecznie tłumią wibracje mechaniczne blachy. Pianki kauczukowe absorbują fale dźwiękowe rozchodzące się w powietrzu. Materiały poliuretanowe wytrzymują wysokie temperatury w komorze silnika. Wybór niewłaściwego produktu prowadzi do niezadowalających rezultatów.

Każda strefa pojazdu ma swoje specyficzne wymagania. Temperatura, narażenie na wilgoć i rodzaj hałasu różnią się znacząco. Stosowanie uniwersalnego podejścia do wszystkich elementów to podstawowy błąd. Efektywne wygłuszenie wymaga dopasowania materiałów do konkretnych warunków pracy. Świadome decyzje zakupowe przekładają się na osiągnięcie zamierzonych celów.

Stosowanie mat bitumicznych w miejscach o wysokiej temperaturze

Maty bitumiczne należą do starszych rozwiązań izolacyjnych. Zawierają asfalt i substancje ropopochodne w składzie. Ich główną wadą jest niska odporność na wysoką temperaturę. Komora silnika i maska osiągają temperatury przekraczające sto stopni Celsjusza. Materiały bitumiczne zaczynają się topić w takich warunkach. Stopiony asfalt wydziela nieprzyjemny zapach do kabiny pasażerskiej.

Struktura materiału ulega deformacji i traci właściwości izolacyjne. Na zakrzywionych powierzchniach maty bitumiczne często pękają. Wymagają podgrzewania podczas montażu, co komplikuje proces. Dodatkowo charakteryzują się dużą masą obciążającą pojazd. Profesjonalne warsztaty od lat odchodzą od tego typu produktów. Nowoczesne rozwiązania oferują znacznie lepsze parametry przy mniejszej wadze.

Główne wady mat bitumicznych:

- Niska odporność termiczna ograniczona do osiemdziesięciu stopni Celsjusza

- Nieprzyjemny intensywny zapach podczas eksploatacji pojazdu

- Konieczność podgrzewania materiału przed aplikacją na powierzchnię

- Wysoka masa obciążająca konstrukcję nadwozia

- Pękanie na zakrzywionych elementach karoserii

Maty butylowe stanowią nowoczesną alternatywę dla produktów bitumicznych. Zakres temperatur pracy wynosi od minus czterdziestu do stu siedemdziesięciu stopni Celsjusza. Izolacja ABM oferuje maty butylowe profesjonalnej serii odznaczające się wysoką elastycznością. Nie zawierają asfaltu ani innych szkodliwych substancji. Samoprzylepna warstwa ułatwia montaż bez konieczności podgrzewania. Materiał ma niską masę przy zachowaniu doskonałych właściwości tłumiących.

Maty butylowe ABM Professional w sklepie Izolacja ABM

Używanie zbyt cienkich warstw pianki akustycznej

Grubość pianki akustycznej wpływa bezpośrednio na skuteczność izolacji. Cienkie warstwy nie zatrzymują fal dźwiękowych niskich częstotliwości. Dźwięki silnika i opon wymagają grubszych materiałów pochłaniających. Pianki o grubości poniżej ośmiu milimetrów mają ograniczoną skuteczność. Oszczędzanie na grubości materiału zmniejsza efekt końcowy znacząco.

Różne strefy pojazdu wymagają różnej grubości izolacji akustycznej. Podłoga kabiny potrzebuje warstwy o grubości co najmniej dziesięciu milimetrów. Nadkola narażone na hałas opon powinny mieć piankę grubości dwudziestu milimetrów. Drzwi można zabezpieczyć materiałem o grubości od ośmiu do dziesięciu milimetrów. Bagażnik działa jak pudło rezonansowe wymagające grubszej warstwy niż inne elementy.

Zalecane grubości pianki kauczukowej:

- Podłoga kabiny pasażerskiej od dziesięciu do trzynastu milimetrów

- Nadkola przednie i tylne od dziewiętnastu do trzydziestu dwóch milimetrów

- Drzwi kabiny od ośmiu do dziesięciu milimetrów

- Bagażnik i tylna klapa od dziesięciu do szesnastu milimetrów

- Podsufitka od sześciu do dziesięciu milimetrów

- Maska silnika od dziesięciu do trzynastu milimetrów

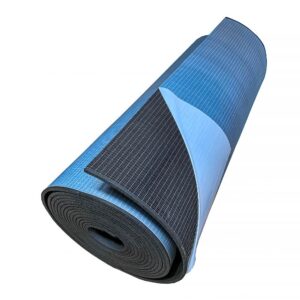

Pianka kauczukowa Izolacji ABM dostępna jest w grubościach od trzech do trzydziestu dwóch milimetrów. Wyższa gęstość materiału zapewnia lepszą absorpcję dźwięków. Struktura zamknięto-komórkowa pochłania fale akustyczne skutecznie. Samoprzylepna warstwa ułatwia montaż na wcześniej zainstalowanej macie butylowej. Materiał nie wchłania wilgoci i jest odporny na działanie chemikaliów oraz olejów.

Pianki kauczukowe izolacyjne w sklepie Izolacja ABM

Pianka Kauczukowa ABM. Izolacja Akustyczna Samoprzylepna

Pianka Kauczukowa ABM. Izolacja Akustyczna Samoprzylepna

Pomijanie właściwości pochłaniania wilgoci przez surowce

Wilgoć stanowi poważny problem dla materiałów izolacyjnych. Produkty chłonące wodę sprzyjają rozwojowi rdzy na blasze. Korozja osłabia konstrukcję nadwozia i prowadzi do uszkodzeń. Maty filcowe chłoną wodę i utrzymują wilgoć przez długi czas. Bakterie i pleśń rozwijają się w zawilgoconych materiałach szybko.

Nieprzyjemny zapach z wilgotnych materiałów przenika do kabiny. Proces osuszania zabiera wiele czasu i może być niewystarczający. Zamknięte przestrzenie w karoserii sprzyjają gromadzeniu się wilgoci. Zimą kondensacja pary wodnej intensyfikuje problem zawilgocenia. Materiały przepuszczające parę wodną minimalizują ryzyko korozji znacząco. Profesjonalne produkty mają zamkniętą strukturę komórkową blokującą wodę.

Maty butylowe i pianki kauczukowe nie wchłaniają wody. Są odporne na działanie wilgoci przez cały okres eksploatacji. Struktura zamknięta uniemożliwia wnikanie wody do materiału. Odporność na pleśń gwarantują środki przeciwgrzybiczne w składzie. Materiały Izolacji ABM spełniają wszystkie wymogi w zakresie odporności na wilgoć. Certyfikaty potwierdzają brak absorpcji zapachów i odporność na bakterie.

Przed montażem materiałów należy sprawdzić czystość odwodnienia karoserii. Zatkane otwory odpływowe prowadzą do gromadzenia się wody w elementach konstrukcyjnych co przyspiesza korozję.

Zaniedbanie przygotowania powierzchni przed montażem

Przygotowanie podłoża to kluczowy etap poprzedzający aplikację materiałów wygłuszających. Skuteczność izolacji zależy w dużej mierze od jakości przygotowania. Blacha karoserii musi być idealnie czysta i sucha. Każde zanieczyszczenie osłabia siłę wiązania warstwy klejącej. Zaniedbanie tego etapu prowadzi do odpadania materiałów po krótkim czasie użytkowania.

Producenci mat butylowych i pianek kauczukowych wyraźnie określają wymagania montażowe. Powierzchnia musi być wolna od kurzu, tłuszczu i rdzy. Temperatura podłoża wpływa na aktywację kleju samoprzylepnego. Wilgoć całkowicie uniemożliwia trwałe połączenie materiału z blachą. Profesjonalne przygotowanie powierzchni zapewnia długotrwałą skuteczność izolacji przez lata eksploatacji. Oszczędzanie czasu na tym etapie prowadzi do poważnych problemów w przyszłości.

Montaż materiałów na nieodtłuszczoną blachę karoserii

Blacha karoserii gromadzi tłuszcz z procesów produkcyjnych. Fabryczne konserwanty pozostawiają warstwę utrudniającą klejenie. Oleje i smary z układu mechanicznego osadzają się na elementach. Dotyk palcami pozostawia tłuste ślady zmniejszające przyczepność. Klej samoprzylepny nie wiąże się z zatłuszczoną powierzchnią prawidłowo.

Odtłuszczanie wymaga użycia odpowiednich środków chemicznych. Alkohol izopropylowy skutecznie usuwa tłuszcz z blachy. Specjalistyczne odtłuszczacze motoryzacyjne oferują jeszcze lepsze rezultaty. Należy przetrzeć całą powierzchnię czystą szmatką zwilżoną preparatem. Po wyschnięciu blacha jest gotowa do aplikacji materiałów izolacyjnych. Alkohol paruje szybko nie pozostawiając żadnych śladów na powierzchni.

Mata butylowa ABM Professional zawiera mocną warstwę klejącą o wysokiej sile adhezji. Siła przyczepności do stali przekracza trzy niutony na centymetr kwadratowy. Właściwe odtłuszczenie gwarantuje pełne wykorzystanie potencjału kleju. Zaniedbanie tego kroku prowadzi do odkrajania się mat. Powierzchnia musi być odtłuszczona bezpośrednio przed montażem materiałów, nie dzień wcześniej. Świeżo oczyszczona blacha zapewnia najlepszą przyczepność warstwy samoprzylepnej.

Aplikacja warstw na wilgotne lub zanieczyszczone podłoże

Woda na powierzchni blachy uniemożliwia przyklejenie materiałów izolacyjnych. Warstwa klejąca nie aktywuje się na mokrej powierzchni. Wilgoć pozostająca między blachą a matą prowadzi do korozji. Ślady deszczu lub śniegu muszą zostać całkowicie usunięte. Kondensacja powstająca w chłodnych warunkach wymaga osuszenia przed montażem.

Kurz i drobne cząstki mechaniczne tworzą barierę między klejem a metalem. Nawet cienka warstwa zanieczyszczeń zmniejsza przyczepność o połowę. Resztki starej tapicerki muszą być dokładnie usunięte. Plastikowe części nie mogą pozostawać pod matami wygłuszającymi. Każdy fragment obcy osłabia system izolacyjny i tworzy mostek akustyczny. Profesjonaliści poświęcają nawet kilka godzin na dokładne oczyszczenie powierzchni.

Procedura oczyszczania powierzchni:

- Mechaniczne usunięcie luźnych zanieczyszczeń szczotką i szmatką

- Odkurzenie powierzchni przemysłowym odkurzaczem o dużej mocy

- Czyszczenie sprężonym powietrzem trudno dostępnych miejsc

- Odtłuszczenie alkoholem izopropylowym lub specjalistycznym preparatem

- Osuszenie powierzchni do całkowitej suchości przed montażem

Czyszczenie należy przeprowadzić odkurzaczem przemysłowym o dużej mocy. Sprężone powietrze usuwa kurz z trudno dostępnych miejsc skutecznie. Czyszczenie wilgotną szmatką wymaga całkowitego wyschnięcia przed montażem. Temperatura otoczenia wpływa na czas schnięcia powierzchni. Montaż w suchych warunkach gwarantuje najlepszą przyczepność materiałów przez lata.

Brak usunięcia rdzy i starych pozostałości konserwantów

Rdza osłabia przyczepność materiałów do blachy znacząco. Korodujący metal nie stanowi stabilnego podłoża dla warstwy klejącej. Płatki rdzy odpadają wraz z przyklejonymi matami po pewnym czasie. Proces korozji postępuje pod materiałem izolacyjnym niezauważony. Zaniedbane miejsca rdzewieją coraz bardziej prowadząc do uszkodzeń konstrukcji pojazdu.

Usunięcie rdzy wymaga mechanicznego czyszczenia powierzchni stalową szczotką. Szczotka druciana usuwa luźne płatki korozji skutecznie. Papier ścierny wygładza powierzchnię przygotowując do aplikacji materiałów. Preparat neutralizujący rdzę zabezpiecza przed dalszą korozją elementów. Warstwa gruntu antykorozyjnego chroni blachę pod materiałami izolacyjnymi przez lata.

Fabryczne konserwanty zawierają woski i środki ochronne trudne do usunięcia. Muszą zostać całkowicie usunięte przed montażem materiałów izolacyjnych. Środki chemiczne rozpuszczają woski nie uszkadzając blachy karoserii. Dokładne oczyszczenie każdego elementu wymaga czasu i cierpliwości. Profesjonalne przygotowanie powierzchni zapobiega problemom przez lata użytkowania pojazdu. Inwestycja w odpowiednie preparaty zwraca się wielokrotnie przez uniknięcie problemów.

Wskazówka: Temperatura podłoża powinna wynosić co najmniej piętnaście stopni Celsjusza podczas montażu. Zimna powierzchnia wymaga podgrzania do temperatury pokojowej dla optymalnej aktywacji kleju samoprzylepnego.

Nieprawidłowa technika nakładania i dociskania warstw

Technika montażu materiałów wygłuszających wpływa bezpośrednio na efektywność izolacji. Nawet najlepsze produkty nie spełnią swojej funkcji bez prawidłowej aplikacji. Rozwałkowanie, dociskanie i eliminacja pęcherzy powietrza wymagają precyzji. Profesjonalne narzędzia ułatwiają osiągnięcie optymalnego rezultatu znacząco. Zaniedbanie techniki montażu niweluje właściwości materiałów całkowicie i marnuje pieniądze.

Każdy centymetr powierzchni materiału musi przylegać do blachy idealnie. Przestrzenie powietrzne między warstwami tworzą mostki akustyczne przepuszczające dźwięki. Dźwięki przechodzą przez te miejsca bez tłumienia jakiegokolwiek. Równomierne dociskanie eliminuje słabe punkty w systemie izolacyjnym. Metodyczne podejście do każdego elementu gwarantuje sukces przedsięwzięcia i wymierne efekty.

Pomijanie rozwałkowania mat butylowych po aplikacji

Mata butylowa działa skutecznie tylko przy pełnym przyleganiu do powierzchni blachy. Warstwa klejąca wymaga docisku dla właściwej aktywacji i związania. Ręczne głaskanie nie zapewnia wystarczającej siły nacisku na powierzchnię. Wałek dociskowy równomiernie rozprowadza nacisk na całej powierzchni maty. Profesjonalne narzędzie eliminuje pęcherzyki powietrza pod materiałem skutecznie.

Rozwałkowanie należy rozpocząć od środka arkusza maty butylowej. Ruch wałka kieruje się ku brzegom wypychając powietrze na zewnątrz. Każdy fragment wymaga wielokrotnego przejścia narzędziem dociskającym. Nacisk musi być równomierny ale nie nadmierny podczas całego procesu. Zbyt duża siła może uszkodzić strukturę materiału i warstwę aluminiową. Poprawnie rozwałkowana mata jest całkowicie gładka bez żadnych wybrzuszeń.

Mata butylowa ABM Professional ma grubość od półtora do czterech milimetrów. Grubsze maty wymagają silniejszego docisku dla pełnej aktywacji warstwy klejącej. Wałek z drewna lub plastiku chroni powierzchnię przed uszkodzeniem podczas pracy. Temperatura materiału wpływa na łatwość formowania i przylegania. Podgrzana mata łatwiej przylega do zakrzywionych powierzchni elementów karoserii. Wałek można zastąpić rolką silikonową stosowaną w budownictwie z dobrym skutkiem.

Tworzenie pęcherzy powietrza między materiałem a podłożem

Pęcherzyki powietrza pod matą butylową całkowicie niszczą jej skuteczność tłumiącą. Wibracje przemieszczają się przez te miejsca bez tłumienia bezpośrednio do kabiny. Każdy milimetr odstępu zmniejsza efektywność izolacji znacząco. Powietrze zamknięte pod materiałem tworzy przestrzeń rezonansową wzmacniającą hałas. Dźwięki amplifikują się w tych pustych obszarach, zamiast być tłumione.

Eliminacja pęcherzy wymaga systematycznego dociskania od środka ku brzegom maty. Rozpoczęcie rozwałkowania od krawędzi zatrzymuje powietrze wewnątrz arkusza. Cierpliwe i metodyczne podejście zapobiega powstawaniu problemów podczas montażu. Wizualna kontrola powierzchni ujawnia miejsca wymagające dodatkowego docisku wałkiem. Delikatne uniesienie brzegu pozwala uwolnić zatrzymane powietrze bez uszkodzenia materiału.

Technika eliminacji pęcherzy powietrza:

- Rozpoczęcie rozwałkowania od środka arkusza maty butylowej

- Ruch wałka od centrum ku brzegom wypychający powietrze

- Kontrola wizualna powierzchni pod kątem wybrzuszeń i pęcherzy

- Dociskanie problematycznych miejsc wałkiem lub palcami punktowo

- Ponowne przejście wałkiem po całej powierzchni dla pewności

Zakrzywione powierzchnie nadwozia wymagają szczególnej uwagi podczas montażu materiałów. Mata musi być formowana stopniowo z małych fragmentów przy zagięciach. Krojenie materiału na mniejsze kawałki ułatwia dopasowanie do kształtu. Każdy element wymaga dokładnego rozwałkowania osobno przed kolejnym. Nakładanie materiałów z zachodzeniem krawędzi eliminuje szczeliny przepuszczające dźwięki.

Stosowanie niewystarczającego nacisku przy krawędziach elementów

Brzegi arkuszy maty często są zaniedbywane podczas dociskania przez montażystów. Krawędzie odklajają się najczęściej prowadząc do awarii systemu izolacyjnego. Każdy centymetr wymaga takiego samego nacisku jak środek powierzchni. Narożniki i zakrzywienia wymagają dodatkowej uwagi i precyzji podczas pracy. Punktowy docisk palcem może być konieczny w trudnych miejscach karoserii.

Ostre krawędzie blachy mogą uszkadzać materiał izolacyjny podczas eksploatacji pojazdu. Zaokrąglenie ostrych kant pilnikiem zapobiega przecięciom maty butylowej. Mata musi zakrywać krawędź ze wszystkich stron dla pełnej izolacji. Taśma aluminiowa zabezpiecza brzegi przed rozwarstwieniem w czasie użytkowania. Profesjonalne wykończenie krawędzi gwarantuje trwałość modyfikacji przez lata eksploatacji.

Elementy ruchome jak drzwi i klapa bagażnika wymagają szczególnej staranności montażu. Wibracje podczas zamykania działają na krawędzie materiału niszcząco. Nieprawidłowe zabezpieczenie prowadzi do odpadania warstw izolacyjnych stopniowo. Wszystkie brzegi muszą być szczelnie przycięte i docięte nożem. Wystające fragmenty utrudniają montaż tapicerki i powodują trzaski podczas jazdy. Estetyka montażu ma znaczenie nawet pod tapicerką pojazdu.

Montaż w zbyt niskiej temperaturze otoczenia

Temperatura otoczenia ma kluczowe znaczenie dla aktywacji warstwy klejącej materiałów. Zimne warunki zmniejszają elastyczność maty butylowej znacząco. Klej nie aktywuje się prawidłowo poniżej dziesięciu stopni Celsjusza. Najlepsza temperatura montażu to około dwudziestu stopni dla optymalnych rezultatów. Produkt przechowywany w chłodzie wymaga aklimatyzacji przed użyciem przez kilka godzin.

Mata powinna leżeć w temperaturze pokojowej przez dwanaście godzin minimum. Proces ten przywraca elastyczność materiału i aktywuje klej samoprzylepny. Montaż w garażu zimą wymaga ogrzania pomieszczenia nagrzewnicą. Lokalne podgrzewanie opałarką ułatwia formowanie maty na zakrzywieniach karoserii. Temperatura nie może przekraczać pięćdziesięciu stopni Celsjusza podczas podgrzewania.

Niska temperatura montażu prowadzi do słabego wiązania warstwy klejącej materiału. Materiały mogą się trzymać początkowo, ale odpadają po krótkim czasie eksploatacji. Wibracje pojazdu i wahania temperatur przyspieszają odklajanie mat znacząco. Optymalne warunki montażu zapewniają trwałe połączenie przez lata użytkowania. Inwestycja w ogrzanie pomieszczenia roboczego zwraca się wielokrotnie przez uniknięcie problemów. Profesjonalne warsztaty pracują w ogrzewanych halach przez cały rok.

Wskazówka: Przechowywanie mat butylowych w chłodnym magazynie wymaga aklimatyzacji przed montażem. Materiał powinien osiągnąć temperaturę pokojową przed rozpakowaniem i aplikacją na powierzchnię pojazdu.

Wybiórcze wygłuszanie elementów bez kompleksowego planu

Kompleksowe podejście do wygłuszania pojazdu gwarantuje najlepsze rezultaty akustyczne. Hałas dociera do kabiny wieloma ścieżkami jednocześnie przez różne elementy. Izolacja tylko jednego elementu nie przynosi zadowalających efektów końcowych. Dźwięki znajdą inne drogi przenikania do wnętrza pojazdu szybko. Systematyczne wygłuszenie wszystkich stref zapewnia wymierne korzyści i komfort jazdy.

Planowanie projektu wymaga identyfikacji głównych źródeł hałasu w pojeździe. Różne prędkości jazdy ujawniają odmienne problemy akustyczne do rozwiązania. Przy niskich prędkościach dominuje hałas silnika i układu wydechowego. Jazda autostradowa generuje szum aerodynamiczny i odgłosy opon kontaktujących z asfaltem. Każde źródło wymaga odpowiedniego podejścia do redukcji poziomu dźwięku. Profesjonaliści rozpoczynają od pomiarów poziomu hałasu w różnych warunkach jazdy.

Ograniczanie prac wyłącznie do podłogi kabiny pasażerskiej

Podłoga stanowi tylko jedną ze ścieżek penetracji hałasu do wnętrza. Koncentracja wysiłków tylko na tym elemencie przynosi ograniczone efekty. Dźwięki z silnika i układu wydechowego przechodzą również przez przegrodę. Wibracje przekazywane są przez punkty mocowania siedzeń bezpośrednio. Drzwi i podsufitka przepuszczają hałas z zewnątrz pojazdu swobodnie.

Izolacja podłogi redukuje wibracje mechaniczne przekazywane przez nadwozie skutecznie. Mata butylowa na blasze podłogi tłumi dudnienie bardzo dobrze. Warstwa pianki kauczukowej absorbuje dźwięki rozchodzące się w powietrzu kabiny. Dywaniki i wykładzina stanowią dodatkową barierę akustyczną dla stóp. Efekt jest odczuwalny, ale niewystarczający bez reszty elementów pojazdu.

Kompleksowe wygłuszenie obejmuje wszystkie strefy pojazdu generujące hałas do kabiny. Połączenie izolacji podłogi z drzwiami przynosi lepsze rezultaty akustyczne. Podsufitka chroni przed hałasem deszczu i aerodynamicznym szumem skutecznie. Bagażnik wymaga takiego samego traktowania jak kabina pasażerska dla pełnego efektu. Systematyczne podejście zapewnia redukcję hałasu o trzy do czterech decybeli. Inwestycja we wszystkie strefy przynosi najlepszy zwrot pieniędzy wydanych na materiały.

Pomijanie nadkoli jako głównego źródła hałasu opon

Opony generują hałas proporcjonalny do prędkości pojazdu na drodze. Kontakt z nawierzchnią tworzy dźwięki toczenia i wibracje przekazywane przez zawieszenie. Nadkola przekazują te odgłosy bezpośrednio do kabiny bez tłumienia. Blacha nadkoli działa jak membrana wzmagająca dźwięk znacząco. Piasek i woda uderzające w błotniki tworzą bardzo głośne odgłosy. Zaniedbanie tej strefy to jeden z najpoważniejszych błędów montażowych.

Wygłuszenie nadkoli wymaga grubszych warstw materiałów izolacyjnych niż inne elementy. Zewnętrzna powierzchnia nadkola potrzebuje maty butylowej o grubości czterech milimetrów. Wewnętrzna strefa wymaga pianki kauczukowej o grubości dwudziestu milimetrów minimum. Podwójna izolacja zapewnia maksymalną skuteczność tłumienia hałasu opon. Efekt jest odczuwalny już podczas pierwszej jazdy po montażu materiałów.

Etapy wygłuszania nadkoli:

- Demontaż kół i plastikowych wykładzin nadkoli z ich mocowaniami

- Oczyszczenie i odtłuszczenie blachy wewnętrznej i zewnętrznej nadkola

- Aplikacja maty butylowej cztery milimetry na zewnętrznej blasze nadkola

- Montaż pianki kauczukowej dwadzieścia milimetrów na wewnętrznej stronie

- Zabezpieczenie krawędzi taśmą aluminiową przed rozwarstwieniem materiału

- Reinstalacja plastikowych wykładzin i kół pojazdu po zakończeniu prac

Nadkola przednie generują więcej hałasu niż tylne z reguły u większości pojazdów. Koła kierowane dodatkowo przenoszą wibracje z układu kierowniczego do kabiny. Tylne nadkola wymagają takiej samej uwagi mimo mniejszego hałasu podczas jazdy. Kompleksowe podejście do wszystkich kół przynosi najlepsze rezultaty końcowe. Koszt materiałów jest nieduży w porównaniu z efektem akustycznym osiągniętym. Cena pianki kauczukowej dwadzieścia milimetrów wynosi około osiemdziesiąt trzy złote za metr.

Zaniedbywanie izolacji bagażnika i podsufitki

Bagażnik działa jak pudło rezonansowe wzmagające każdy dźwięk docierający z tyłu. Pusta przestrzeń amplifikuje wibracje przekazywane przez zawieszenie tylne pojazdu. Koła tylne generują hałas przechodzący bezpośrednio do bagażnika bez barier. Klapa często nie jest odpowiednio uszczelniona przepuszczając odgłosy z zewnątrz. Zaniedbanie tego obszaru znacząco pogarsza efekt końcowy całego wygłuszenia.

Pokrycie wszystkich powierzchni metalowych w bagażniku matami butylowymi eliminuje dudnienie skutecznie. Warstwa pianki kauczukowej pochłania dźwięki wnętrza komory bagażowej. Nadkola tylne wymagają szczególnie grubej izolacji akustycznej jak przednie. Tylna klapa powinna być traktowana jak drzwi kabiny pasażerskiej. Kompleksowe wygłuszenie bagażnika redukuje hałas o kilka decybeli mierzalnych przyrządem.

Podsufitka chroni przed hałasem deszczu uderzającego w dach pojazdu podczas opadów. Krople tworzą bardzo głośne odgłosy na nieizolowanej blasze dachu. Szum aerodynamiczny przy dużych prędkościach penetruje przez dach do kabiny. Mata butylowa na blasze dachu tłumi wibracje skutecznie redukując hałas. Pianka akustyczna pochłaniająca pod tapicerką sufitu absorbuje odbicia dźwięków wewnątrz. Izolacja dachu jest szczególnie skuteczna przy redukcji hałasu deszczu i gradu. Demontaż tapicerki sufitowej to najtrudniejsza operacja wymagająca doświadczenia i cierpliwości.

Wskazówka: Rozpoczęcie od najgłośniejszych stref przynosi najszybsze efekty odczuwalne podczas jazdy. Pomiary poziomu dźwięku przed i po każdym etapie dokumentują postęp prac wykonanych.

Niewłaściwa kolejność aplikacji różnych typów materiałów

System warstwowy materiałów izolacyjnych wymaga zachowania określonej kolejności montażu. Każdy surowiec pełni konkretną funkcję w całości układu izolacyjnego. Mata butylowa tłumi wibracje mechaniczne blachy samochodu skutecznie. Pianka kauczukowa absorbuje fale dźwiękowe rozchodzące się w powietrzu kabiny. Odwrócenie tej sekwencji zmniejsza skuteczność izolacji znacząco tracąc potencjał materiałów.

Warstwa bezpośrednio na metalu musi tłumić drgania konstrukcji nadwozia pojazdu. Materiał o dużej gęstości przekształca energię wibracji w ciepło rozpraszane. Kolejna warstwa pochłania dźwięki przechodzące przez pierwszą barierę akustyczną. Struktura zamknięto-komórkowa pianki zatrzymuje fale akustyczne skutecznie wewnątrz. Każda warstwa wzmacnia działanie poprzedniej tworząc kompleksowy system izolacyjny. Profesjonalne podejście wymaga znajomości fizyki dźwięku i właściwości materiałów stosowanych.

Nakładanie pianki kauczukowej bezpośrednio na metal

Pianka kauczukowa nie tłumi wibracji mechanicznych blachy karoserii skutecznie. Jej struktura jest zbyt miękka dla przekształcania drgań mechanicznych. Bezpośrednia aplikacja na metal nie redukuje dudnienia skutecznie w kabinie. Wibracje przekazują się przez piankę bez znaczącego tłumienia amplitudy. Funkcja pianki to absorbowanie fal dźwiękowych w powietrzu wyłącznie.

Blacha karoserii wymaga twardego materiału tłumiącego drgania mechaniczne od razu. Mata butylowa o wysokiej gęstości spełnia tę rolę idealnie jako pierwsza. Warstwa aluminium w macie zwiększa sztywność konstrukcji elementu. Butyl przekształca energię wibracji w ciepło rozpraszane na powierzchni maty. Tylko po zainstalowaniu maty butylowej można aplikować piankę kauczukową skutecznie.

Odwrócenie kolejności prowadzi do marnowania właściwości obu materiałów całkowicie. Pianka na metalu nie absorbuje dźwięków skutecznie bez tłumienia wibracji wcześniej. Mata butylowa nałożona na piankę nie ma dostępu do blachy. System traci większość swojej efektywności przez błędną kolejność warstw. Prawidłowa sekwencja warstw gwarantuje optymalne działanie izolacji akustycznej pojazdu. Producenci materiałów wyraźnie określają właściwe zastosowanie każdego produktu w instrukcjach.

Pomijanie warstwy tłumiącej wibracje pod izolacją dźwiękową

Wibracje mechaniczne generują dźwięki wtórne w elementach karoserii pojazdu bezpośrednio. Nietłumiona blacha działa jak membrana głośnikowa wzmagając hałas znacząco. Sama izolacja akustyczna nie radzi sobie z tym problemem skutecznie. Fale dźwiękowe powstają bezpośrednio w materiale konstrukcyjnym nadwozia. Tłumienie wibracji u źródła jest kluczowe dla efektywności całego systemu.

Mata butylowa jako pierwsza warstwa redukuje amplitudę drgań blachy karoserii. Zwiększa masę efektywną blachy hamując jej oscylacje mechaniczne. Warstwa aluminium sztywni konstrukcję zapobiegając rezonansowi elementów. Butyl pochłania energię wibracyjną przekształcając ją w ciepło rozpraszane. Dopiero po tym etapie pianka może skutecznie absorbować dźwięki powietrzne.

Funkcje poszczególnych warstw izolacji:

- Mata butylowa tłumi wibracje mechaniczne blachy przekształcając je w ciepło

- Pianka kauczukowa absorbuje fale dźwiękowe rozchodzące się w powietrzu kabiny

- Warstwa aluminiowa zwiększa sztywność i odbija promieniowanie termiczne silnika

- Tapicerka fabryczna stanowi ostatnią barierę akustyczną i wykończenie estetyczne

Pominięcie maty butylowej to najczęstszy i najpoważniejszy błąd podczas wygłuszania. Pianka sama nie osiągnie zadowalającego efektu akustycznego bez pierwszej warstwy. Inwestycja w materiały zostaje zmarnowana bez właściwej podstawy tłumiącej. Profesjonalne wygłuszenie zawsze rozpoczyna się od tłumienia wibracji matami butylowymi. System warstwowy działa tylko przy zachowaniu prawidłowej kolejności wszystkich warstw. Oszczędzanie na macie butylowej to fałszywa ekonomia prowadząca do rozczarowania efektami.

Odwrócenie systemu warstwowego butyl i absorbent akustyczny

System warstwowy mat butylowych i pianek kauczukowych ma ustaloną strukturę sprawdzoną. Pierwsza warstwa na metalu musi być twardym materiałem tłumiącym wibracje. Mata butylowa ABM Professional zawiera warstwę aluminium o grubości zero jeden milimetra. Gęstość materiału przekracza tysiąc pięćset kilogramów na metr sześcienny minimalnie. Te parametry zapewniają skuteczne tłumienie wibracji mechanicznych blachy karoserii.

Druga warstwa to pianka kauczukowa o strukturze zamknięto-komórkowej izolującej wilgoć. Gęstość wynosi około trzydziestu trzech kilogramów na metr sześcienny materiału. Materiał absorbuje fale dźwiękowe przenikające przez pierwszą barierę akustyczną skutecznie. Grubość pianki od trzech do trzydziestu dwóch milimetrów zależy od strefy pojazdu. Samoprzylepna warstwa ułatwia montaż bezpośrednio na macie butylowej bez dodatkowego kleju.

Odwrócenie kolejności tych materiałów całkowicie niweluje ich właściwości izolacyjne. Miękka pianka na metalu nie tłumi wibracji skutecznie w żaden sposób. Twarda mata na piance nie ma dostępu do źródła drgań mechanicznych. System traci większość swojej efektywności przez błędną strukturę warstw. Zachowanie prawidłowej kolejności jest absolutnie kluczowe dla sukcesu projektu wygłuszania. Cena maty butylowej wynosi od dwudziestu pięciu do pięćdziesięciu złotych za metr kwadratowy.

Wskazówka: Pianka kauczukowa Izolacji ABM ma samoprzylepną warstwę dedykowaną do montażu na macie butylowej uprzednio zainstalowanej. Aplikacja bezpośrednio na metal wymaga dodatkowego kleju i jest mniej skuteczna akustycznie.

FAQ: Często zadawane pytania

Czy można naprawić źle wykonane wygłuszenie samochodu bez demontażu wszystkich materiałów?

Naprawa wadliwie wykonanego wygłuszenia zależy od rodzaju popełnionego błędu podczas montażu. Problemy z nierozwałkowanymi matami butylowymi wymagają częściowego demontażu tapicerki dla ponownego dociskania. Odklejające się fragmenty można naprawić punktowo bez rozbiórki całości systemu izolacyjnego. Mostki akustyczne powstałe przez nieszczelności wymagają doklejenia taśmy aluminiowej między warstwami.

Całkowita wymiana materiałów staje się konieczna przy błędnej kolejności warstw. Pianka nałożona bezpośrednio na metal musi zostać zdemontowana dla aplikacji maty butylowej. Profesjonalne warsztaty oferują diagnostykę akustyczną identyfikującą konkretne problemy podczas wykonania. Dokładna ocena stanu pozwala określić zakres niezbędnych napraw bez marnowania dobrze zainstalowanych elementów.

Ile czasu zajmuje profesjonalne kompleksowe wygłuszenie całego pojazdu?

Czas potrzebny na kompleksowe wygłuszenie wynosi od dwóch do czterech dni roboczych. Demontaż tapicerki i wszystkich plastikowych elementów zabiera pierwszy dzień pracy mechanika. Przygotowanie powierzchni przez oczyszczenie i odtłuszczenie wymaga kilku godzin starannej pracy. Aplikacja materiałów i ich dociskanie to najdłuższy etap wymagający precyzji i cierpliwości.

Podstawowe etapy czasowe prac:

- Demontaż kompletnego wyposażenia wnętrza pojazdu od sześciu do ośmiu godzin

- Przygotowanie powierzchni przez czyszczenie i odtłuszczanie od trzech do czterech godzin

- Montaż mat butylowych z rozwałkowaniem od ośmiu do dziesięciu godzin

- Aplikacja pianek kauczukowych na wszystkie strefy od czterech do sześciu godzin

- Montaż tapicerki i sprawdzenie spasowania elementów od sześciu do ośmiu godzin

Montaż tapicerki i kontrola jakości zajmują kolejny dzień roboty. Specjalistyczne warsztaty pracują metodycznie na jednym pojeździe od początku do końca. Pojedynczy mechanik odpowiada za wszystkie etapy gwarantując spójność wykonania prac. Terminy oczekiwania w renomowanych warsztatach wynoszą od czterech do ośmiu tygodni przez dużą liczbę zamówień.

Czy wygłuszenie samochodu objętego gwarancją fabryczną powoduje automatyczną utratę ochrony?

Wygłuszenie pojazdu nie powoduje automatycznej utraty gwarancji fabrycznej producenta samochodu. Przepisy unijne chronią prawo właściciela do modyfikacji pojazdu poza siecią autoryzowaną. Producent musi udowodnić bezpośredni związek między modyfikacją a powstałą usterką mechaniczną. Profesjonalnie wykonane wygłuszenie nie ingeruje w układy mechaniczne ani elektroniczne pojazdu.

Problem może powstać przy uszkodzeniu elementów podczas nieprofesjonalnego demontażu tapicerki samodzielnie. Połamane klipsy, zarysowana plastikowa tapicerka lub uszkodzone przewody tracą ochronę gwarancyjną. Błędy komputera pokładowego wywołane przypadkowym odłączeniem czujników nie są objęte naprawą. Autoryzowane serwisy mogą odmówić uznania reklamacji elementów bezpośrednio związanych z modyfikacją akustyczną.

Dokumentacja fotograficzna przed i po pracach chroni przed nieuzasadnionymi roszczeniami dealera. Faktury za materiały i usługę potwierdzają profesjonalne wykonanie modyfikacji izolacyjnej. Renomowane warsztaty oferują własną gwarancję na wykonane prace przez kilka lat eksploatacji. Ubezpieczenie odpowiedzialności cywilnej warsztatu pokrywa ewentualne szkody powstałe podczas montażu materiałów.

Jakie są przeciętne koszty materiałów potrzebnych do samodzielnego wygłuszenia standardowego auta osobowego?

Koszt materiałów do samodzielnego wygłuszenia standardowego samochodu osobowego wynosi od tysiąca dwustu do dwóch tysięcy złotych. Mata butylowa o grubości dwóch milimetrów kosztuje około dwudziestu pięciu złotych za metr kwadratowy. Pianka kauczukowa o grubości dziesięciu milimetrów ma cenę około pięćdziesięciu złotych za metr powierzchni. Samochód klasy kompakt wymaga około dziesięciu metrów kwadratowych maty i ośmiu metrów pianki łącznie.

Szacunkowe koszty materiałów:

- Mata butylowa dziesięć metrów kwadratowych od dwustu pięćdziesięciu do pięciuset złotych

- Pianka kauczukowa osiem metrów kwadratowych od czterystu do sześciuset złotych

- Taśma aluminiowa do łączenia warstw około pięćdziesiąt złotych rolka

- Odtłuszczacz lub alkohol izopropylowy około trzydzieści złotych litr

- Wałek dociskowy profesjonalny około osiemdziesiąt złotych sztuka

Grubsze materiały premium zwiększają koszty o połowę przy lepszych parametrach izolacyjnych. Narzędzia jak zestaw do demontażu tapicerki kosztują około sto złotych jednorazowo. Czas pracy własnej przy samodzielnym montażu wynosi od dwóch do czterech dni weekendowych. Profesjonalna usługa montażu kosztuje od dwóch do czterech tysięcy złotych zależnie od warsztatu.

Jak sprawdzić skuteczność wykonanego wygłuszenia obiektywnie za pomocą pomiarów?

Pomiar poziomu dźwięku wymaga użycia miernika akustycznego dostępnego za około dwieście złotych. Pomiary należy wykonać przed i po wygłuszeniu w identycznych warunkach jazdy, aby uzyskać porównanie. Prędkość pojazdu, temperatura otoczenia i nawierzchnia drogi muszą być takie same podczas obu testów. Mikrofon miernika umieszcza się w tym samym miejscu kabiny dla wiarygodności wyników porównawczych.

Skuteczne wygłuszenie obniża poziom hałasu o trzy do pięciu decybeli przy jeździe miejskiej. Jazda autostradowa pokazuje spadek o cztery do sześciu decybeli przy prędkości stu dwudziestu kilometrów. Różnica trzech decybeli oznacza zmniejszenie głośności o połowę dla ludzkiego ucha subiektywnie. Profesjonalne warsztaty dokumentują pomiary przed i po pracach jako potwierdzenie skuteczności usługi.

Aplikacje mobilne do pomiaru hałasu mogą służyć jako przybliżone narzędzie pomiarowe niekosztowne. Precyzja smartfonów jest niższa niż profesjonalnych mierników, ale pokazuje tendencję zmian. Nagranie dźwięku przed i po pozwala na porównanie subiektywne jakości akustycznej wnętrza. Jazda testowa z pasażerem oceniającym poziom hałasu dostarcza dodatkowych informacji praktycznych. Możliwość prowadzenia rozmowy bez podnoszenia głosu to dobry wskaźnik poprawy izolacji.

Podsumowanie

Skuteczne wygłuszenie samochodu wymaga wiedzy o najczęstszych błędach i sposobach ich unikania. Właściwy dobór materiałów do konkretnych stref pojazdu stanowi fundament projektu. Maty bitumiczne nie sprawdzają się w wysokich temperaturach komory silnika wcale. Zbyt cienkie warstwy pianki akustycznej nie zatrzymują hałasu niskich częstotliwości skutecznie. Materiały chłonące wilgoć prowadzą do korozji i rozwoju pleśni szkodliwej. Temperatura montażu wpływa na trwałość połączenia materiałów z blachą znacząco.

Przygotowanie powierzchni przed montażem ma kluczowe znaczenie dla trwałości połączenia warstw. Odtłuszczenie blachy alkoholem izopropylowym zapewnia maksymalną przyczepność kleju samoprzylepnego. Montaż na wilgotne lub zanieczyszczone podłoże prowadzi do odpadania materiałów po czasie. Usunięcie rdzy i starych konserwantów chroni przed dalszą korozją elementów nadwozia. Rozwałkowanie mat butylowych wałkiem dociskowym eliminuje pęcherzyki powietrza pod powierzchnią. Każdy centymetr powierzchni musi przylegać do blachy równomiernie dla optymalnej skuteczności.

Kompleksowe podejście do wszystkich stref pojazdu przynosi najlepsze rezultaty akustyczne mierzalne. Zaniedbanie któregokolwiek elementu zmniejsza efektywność całego systemu izolacyjnego znacząco. Zachowanie prawidłowej kolejności warstw butylowych i kauczukowych gwarantuje optymalną skuteczność tłumienia. Profesjonalne materiały Izolacji ABM spełniają najwyższe standardy jakości i bezpieczeństwa użytkowania. Inwestycja w odpowiednie produkty i staranne wykonanie montażu przynosi lata komfortu jazdy.

Źródła:

- https://www.sciencedirect.com/science/article/pii/S235214652300090X

- https://journals.sagepub.com/doi/full/10.1177/16878132251345867

- https://knaufautomotive.com/why-does-acoustics-in-cars-matter/

- https://jcarme.sru.ac.ir/article_2365_c60d53f108aea45f1f3a971e4b74b0e6.pdf

- https://www.cetjournal.it/index.php/cet/article/view/CET24114128

- https://patents.google.com/patent/WO2014162244A1/en

- https://www.inria.fr/en/new-concept-acoustic-insulation-transport

- https://wjarr.com/sites/default/files/WJARR-2020-0012.pdf

- https://www.nature.com/articles/s41598-024-55823-x